工业的数字化转型,是工业从“制造”向“智造”转型的必经之路。从产业内部的纵向结构到外部的横向联合,必然都要经历数字化的全面换身。双向拉伸薄膜生产线作为大工业生产线的典型代表,在国产化浪潮中,面临严峻的数字化转型与升级挑战。

智能转型

国家政策大力扶持

NATIONAL POLICY SUPPORT

《中国制造2025》明确提出要提高制造业创新能力、推进两化融合、主攻智能制造。这一主题在“十四五”期间进一步上升为国家战略,充分体现了国家对大工业数字化转型的迫切要求。与此同时,各地政府对于制造业的数字化与智能化也给予了实际的支持。以安徽省为例,近年来企业一旦被认定为数字化车间,将一次性获得50-100万元的政策补贴。

三大问题

阻碍双拉强本节用

THREE BIG QUESTIONS & IMPEDE

关键零部件发生故障,带来重大经济损失

关键零部件一旦发生故障,将给企业造成巨大的损失,主要体现在以下几个方面:

1. 排查低效,产能损失巨大

零部件发生故障会造成生产线频繁意外停机,一方面严重影响正常生产,另一方面由于故障检查没有快速有效的手段,需要人工对各个单元进行逐一排查,效率低下,带来巨大的产能损失。

2. 待机排查,能源耗损严重

在排查产线故障的过程中,设备需保持基本运行状态,待机时能耗浪费严重。

3. 采购备件,周期长成本高

一旦部件彻底损坏需及时使用备件更替,而部分备件采购周期长,价格贵。

4. 无法预测,设备隐患增加

目前零部件损耗情况无有效预警手段,全凭人工经验巡检,若故障发现不及时,机器长期带隐患运行,最终将导致设备整体损坏。

5. 增配人员,人力成本升高

由于工艺和设备问题频繁发生,导致需要配备更多的具有丰富经验的技术人员,大大增加了企业的人力成本投入。

挤出机螺杆损坏现场

|能耗管理水平低下,使得能耗浪费严重

随着“双碳”目标的提出,各行各业都在推动经济发展向“绿色低碳”转型。双拉行业作为能耗大户,能耗的管理水平将直接决定企业未来在市场上的竞争力。目前企业对于不同单元与不同产线的能耗状态没有做到实时监控及细化管理。能耗统计方式多依靠手工抄电表,无直观可视化智能手段辅助进行能耗管理,仅仅凭借人工经验很难做到效率优化,从而造成大量能耗浪费,使得企业的能耗支出成本巨大。

|安全保障措施落后,生产环境安全隐患大

双拉生产现场环境复杂,加工过程中需要用到或产生一些可燃物和易燃物,在高温环境中,这些可燃物和易燃物极易起火。 例如,在BOPP生产环境中,旋转接头经常会发生漏油现象,在长期高温的情况下,漏出的油极易碳化,从而造成起火。安全生产是企业的底线和生命线,如果没有有效的数字化监控手段,仅靠人工巡检,很难保障企业的安环。一旦发生安环事故,企业轻则面临重大损失,重则直接破产。

四大手段

助力双拉开源节流

THE FOUR METHODS & HELP

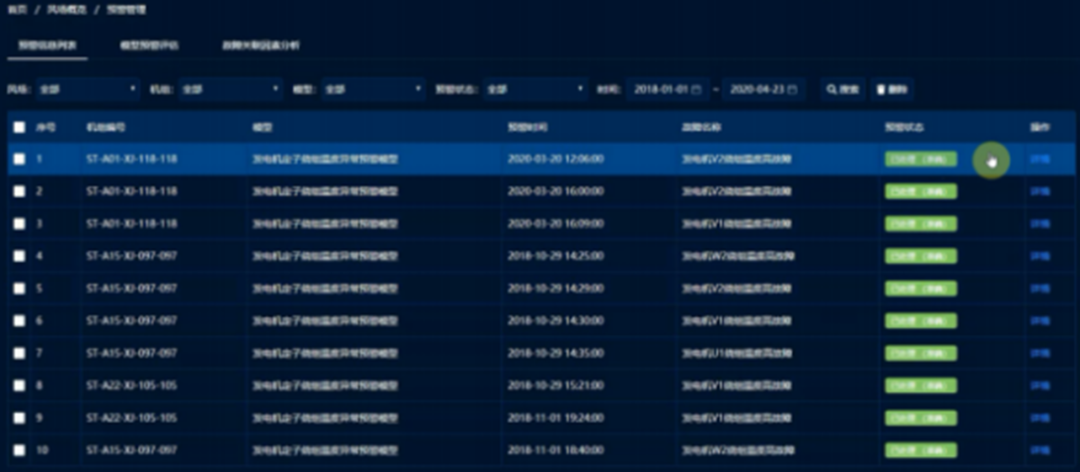

|对关键部件运行状态进行实时监控分析

对设备关键零部件的温度、振动、电流、异音等数据进行在线采集,实时萃取状态数据,通过数据模型+工艺逻辑深度运算和实时分析,达到对零部件运行寿命预测、异常运行状态的提前预警、设备利用率的综合分析等目的。降低设备故障发生率40%-60%,单位产线将减少对工艺人员经验的依赖,减少10%-20%的企业人工成本。

挤出机电机与齿轮箱运行状态在线监控分析

|能耗在线分析及优化管理

基于产线能耗监测数据,利用人工智能技术,监控实时单位产量能耗、不同时间及工段异常能耗,细分能耗结构,综合工艺数据进行能耗排查,输出优化方向,实现能耗节约的目标。能耗的精细化管理和优化将帮助生产厂家能耗降低20%以上,尤其是在多线生产的情况下,将给企业带来更多的长期能耗效益。同时,对设备细分单元能耗状态的监测,也将有效预警对应工段运行状态的异常。

产线能耗在线优化分析系统

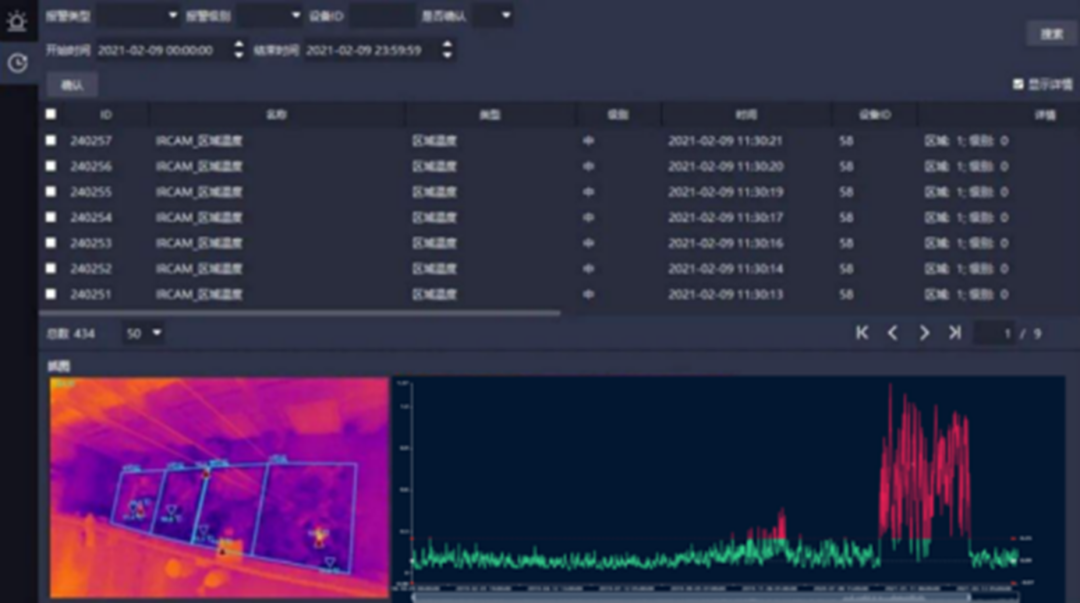

|安环预警实时分析

对安环风险影响因子进行在线监控与分析,利用数据模型动态模拟安全环境状态,做到动态预警。安环的在线监控可以帮助企业将生产风险降低到最小,是企业的最佳保险。

安环状态在线监控分析

|工艺实时诊断分析

对主原料输送系统、挤出系统加热状态、铸片系统、纵向拉伸状态等进行实时监控分析,对异常状态提前智能预警,避免意外停机。通过先进工艺诊断系统,可有效预警工艺潜在问题,及时进行人工干预,降低因工艺故障而导致的产线意外停机率30%左右。

双拉产线数字化综合分析可视化面板

深耕技术

赋能产线数字升级

DEEP TILLAGE TECHNOLOGY

综上所述,双拉薄膜生产过程的数字化转型迫在眉睫!有机功能材料与应用技术研究所功能聚合物薄膜先进制造技术中心携手桂林电器科学研究院(桂林格莱斯科技有限公司),深耕双拉行业几十年,基于双向拉伸设备设计制造与实际生产运行经验的总结与迭代,以生产线运行“低碳、稳定、高效”,实现能耗效率最佳化、运行效率最优化、在线控制智能化、操作过程简单化、生产过程可视化、系统风险最低化为目标,汇聚了一批经验丰富的工艺与设备资深工程师,将实操经验转化为工业场景技术,并通过数字化把技术转化为一系列智能化功能模块,推出全新一代智能数字化BOPI与BOPP生产线。该产线将真正实现人性化、智能化、数字化,助力双拉行业转型升级。

*文章部分图片来源于网络,仅用于示意,侵权可删